- +86 18120750932

- colin@xmsinuowei.com

- de.xmsinuowei.com

Grundlagen zu Keramikkondensatoren

Ein Kondensator ist ein elektrisches Gerät, das Energie im elektrischen Feld zwischen zwei eng beieinander liegenden Platten speichert

Kondensatoren werden als Energiespeicher verwendet und können auch verwendet werden, um zwischen hochfrequenten und niederfrequenten Signalen zu unterscheiden. Dies macht sie in elektronischen Filtern nützlich

Kapazitätswert: Maß dafür, wie viel Ladung ein Kondensator bei einer bestimmten Spannung speichern kann

MLCC: Mehrschichtiger Keramik-Chip-Kondensator . Keramik- und Metallschichten wechseln sich ab, um einen mehrschichtigen Chip herzustellen

Kondensatoren sind Geräte, die Energie in Form eines elektrischen Feldes speichern. Sie können auch verwendet werden, um Signale unterschiedlicher Frequenzen zu filtern. Der Kapazitätswert ist ein Indikator dafür, wie viel elektrische Ladung der Kondensator aufnehmen kann.

Vielschicht-Keramikkondensatoren bestehen aus abwechselnden Schichten aus Keramik und Metall.

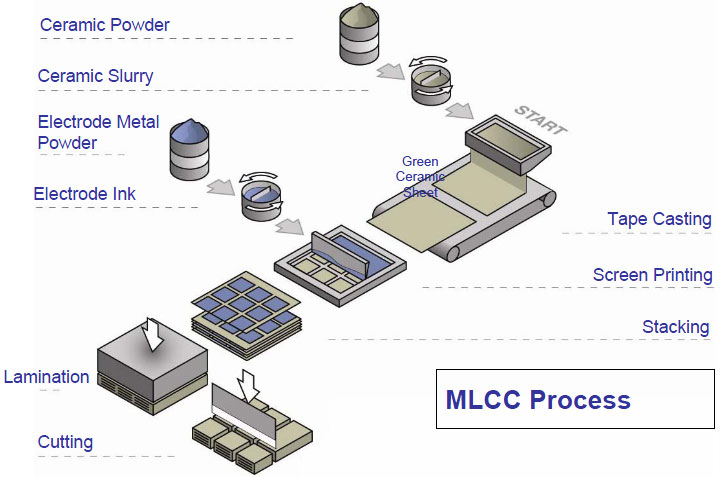

Der Prozess zur Herstellung von Keramikkondensatoren umfasst viele Schritte.

l Mischen: Keramikpulver wird mit Binde- und Lösungsmitteln zum Schlicker vermischt, dadurch lässt sich das Material leicht verarbeiten.

l Tape Casting: Die Aufschlämmung wird in einem Trockenofen auf ein Förderband gegossen, wodurch das trockene Keramikband entsteht. Dieses wird dann in quadratische Stücke geschnitten, die Blätter genannt werden. Die Dicke des Blechs bestimmt die Nennspannung des Kondensators.

l Siebdruck und Stapeln: Die Elektrodentinte wird aus einem Metallpulver hergestellt, das mit Lösungsmitteln und keramischem Material gemischt wird, um die Elektrodentinte herzustellen. Die Elektroden werden nun im Siebdruckverfahren auf die Keramikplatten gedruckt. Dies ähnelt einem T-Shirt-Druckprozess. Danach werden die Blätter gestapelt, um eine mehrschichtige Struktur zu erzeugen.

l Laminierung: Auf den Stapel wird Druck ausgeübt, um alle einzelnen Schichten zu verschmelzen, wodurch eine monolithische Struktur entsteht. Dies wird Bar genannt.

l Schneiden: Der Stab wird in alle separaten Kondensatoren geschnitten. Die Teile befinden sich jetzt in einem sogenannten „grünen“ Zustand. Je kleiner die Größe, desto mehr Teile enthält eine Stange.

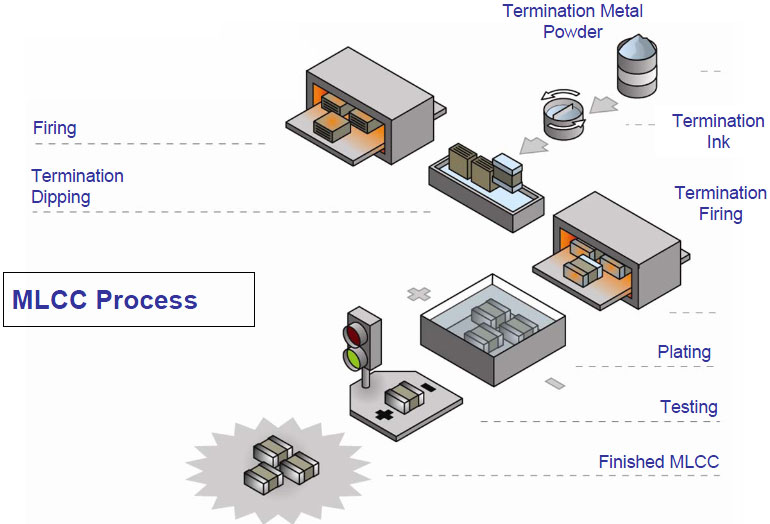

l Brennen: Die Teile werden in Öfen mit langsam laufenden Förderbändern gebrannt. Das Temperaturprofil ist sehr wichtig für die Eigenschaften der Kondensatoren.

l Terminierung: Die Terminierung stellt die erste Ebene der elektrischen und mechanischen Verbindung zum Kondensator her. Metallpulver wird mit Lösungsmitteln und Glasfritte gemischt, um die Abschlusstinte herzustellen. Jeder Anschluss des Kondensators wird dann in die Tinte getaucht und die Teile werden in Öfen gebrannt.

l Plattieren: Unter Verwendung eines Galvanisierungsprozesses wird der Anschluss mit einer Nickelschicht und dann mit einer Zinnschicht plattiert. Das Nickel ist eine Barriereschicht zwischen dem Anschluss und der Zinnbeschichtung. Das Zinn wird verwendet, um zu verhindern, dass das Nickel oxidiert.

l Prüfung: Die Teile werden auf ihre korrekten Kapazitätstoleranzen geprüft und sortiert.

l An diesem Punkt ist die Kondensatorherstellung abgeschlossen. Die Teile könnten nach diesem Prozess auf Band und Rolle verpackt oder als Schüttgut versandt werden.

Service online